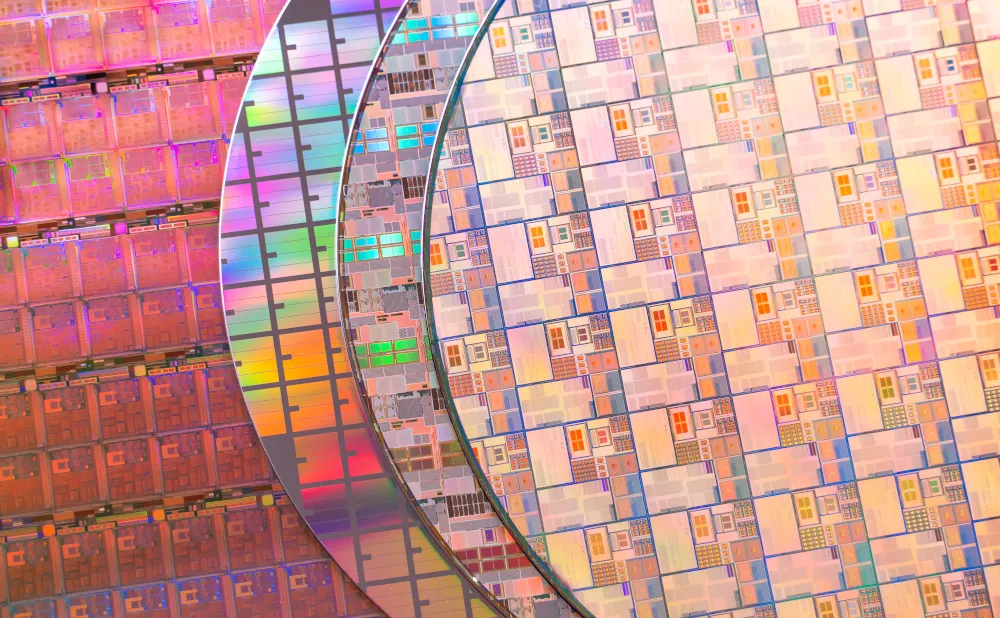

硅晶圆内部检测技术:方法与设备全解析

硅晶圆作为半导体产业的基础材料,其内部质量直接决定了最终芯片的性能和可靠性。随着半导体工艺节点不断缩小,对晶圆内部缺陷的检测要求日益严苛。本文将全面介绍当前硅晶圆内部检测的主流技术,包括傅立叶变换红外光谱(FT-IR)技术、椭偏仪测量技术、超精密气浮平台检测系统以及瞬态光谱成像技术等,分析各种方法的原理特点、设备构成及应用案例,并探讨该领域的技术挑战与发展趋势。

硅晶圆内部检测的重要性与技术挑战

硅晶圆是半导体工业的"地基",其内部质量对芯片性能和良率具有**决定性影响**。随着半导体工艺节点向5nm及以下推进,晶圆内部即使纳米级的杂质或缺陷也可能导致器件失效。据统计,晶圆内部缺陷造成的芯片失效占总体失效模式的30%以上,这使得内部检测成为半导体制造过程中不可或缺的环节。

硅晶圆内部缺陷主要包括**杂质污染**(如碳、氧、金属离子等)、**晶体缺陷**(如位错、空位团簇)和**应力分布不均**等。这些缺陷来源于晶体生长过程(CZ或FZ法)以及后续加工环节。以主流的CZ法(直拉法)为例,其生产的晶圆含有较多碳和氧杂质,其中间隙氧浓度通常在5-20 ppma(百万原子分之一),替代碳浓度在0.1-5 ppma范围,这些杂质会形成热施主或沉淀物,影响器件的电学性能和长期可靠性。

硅晶圆内部检测面临的主要**技术挑战**包括:检测灵敏度要求极高(需识别ppb级杂质);空间分辨率需达纳米级;检测速度要匹配生产线节奏;以及测量方法的无损性要求。传统方法如二次离子质谱(SIMS)虽然灵敏度高,但属于破坏性检测且速度慢;而常规光学方法则往往难以满足灵敏度需求。这些挑战催生了一系列新型检测技术和设备的发展。

*表:硅晶圆内部主要缺陷类型及其影响*

| 缺陷类型 | 典型尺寸 | 主要来源 | 对器件的影响 | 检测难点 |

| 碳/氧杂质 | 原子级分散 | 晶体生长过程 | 形成热施主、产生微缺陷 | 需要ppma级灵敏度 |

| 金属污染 | 纳米级团簇 | 污染、扩散工艺 | 增加漏电流、降低少子寿命 | 元素特异性检测 |

| 晶体缺陷 | 纳米至微米级 | 晶体生长应力 | 影响载流子迁移率 | 三维分布表征 |

| 空洞/气泡 | 微米级 | 晶体生长条件 | 导致结构薄弱点 | 深层成像困难 |

随着半导体器件向三维结构发展(如3D NAND、FinFET等),对晶圆内部检测提出了更高要求,不仅需要检测杂质含量,还需表征其在三维空间的分布状态。这促使检测技术从传统的二维点扫描向**三维成像**和**全场快速检测**方向发展,同时结合人工智能技术提升数据分析效率和准确性。

主流检测方法与设备解析

FT-IR光谱检测技术与应用

傅立叶变换红外光谱(FT-IR)技术是当前硅晶圆内部杂质检测的**黄金标准**,尤其适用于碳、氧等轻元素的定量分析。珀金埃尔默公司开发的Spectrum 3 FT-IR光谱仪系统代表了该技术的工业级应用前沿。该系统由高分辨率光谱仪、MappIR晶圆支架和AutoPRO7分析软件组成,支持从2英寸至12英寸晶圆的自动化检测,可在透射或反射模式下工作。

FT-IR检测基于杂质原子引起的**特征吸收峰**:间隙氧在1107 cm⁻¹和513 cm⁻¹处有吸收峰,替代碳则在605 cm⁻¹处产生吸收。检测时,首先获取高纯度FZ(悬浮区熔)晶圆的光谱作为基准,然后与待测CZ(直拉)晶圆光谱比较,通过差谱分析确定杂质含量。系统采用连续氮气吹扫消除大气干扰,确保数据准确性。珀金埃尔默的方案可将测量结果直接转换为原子浓度(ppma),并生成整个晶圆表面的杂质分布图,帮助制造商优化工艺。

*图1:珀金埃尔默FT-IR系统检测CZ与FZ晶圆的光谱差异及杂质分布图*

椭偏仪与表面轮廓仪技术

椭偏仪是测量晶圆内部薄膜厚度和光学特性的重要工具。Micro Precision公司采用可变角度光谱椭偏仪(VASE®)进行高精度检测,该设备配备计算机控制的波长和入射角选择功能,使用氙灯提供从紫外(193nm)到近红外(2500nm)的宽谱光,通过旋转分析仪配置测量薄膜厚度(t)和光学常数(n, k)。

表面轮廓仪则用于检测晶圆内部结构的**台阶高度**和形貌特征。现代触针轮廓仪采用低惯性传感器和金刚石尖端,结合软件增强功能,可实现±50nm的重复定位精度。Micro Precision的ANAB认证实验室将椭偏仪与轮廓仪技术结合,建立了完整的晶圆厚度和台阶高度分析能力,符合ISO/IEC 17025-2017标准。

*图2:可变角度光谱椭偏仪工作原理及晶圆薄膜厚度测量示意图*

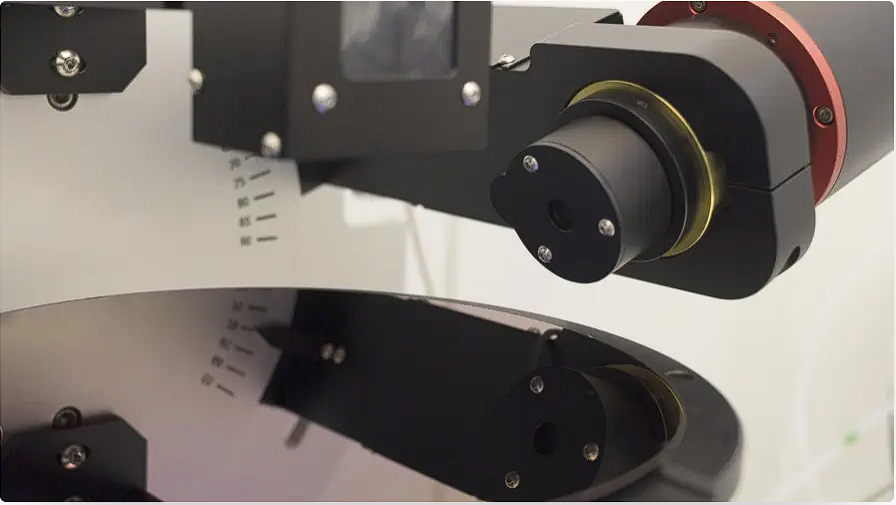

超精密气浮平台检测系统

克洛诺斯公司开发的**±50纳米气浮平台**代表了晶圆检测设备机械精度的最新成就。该系统专为半导体前道工艺设计,具有极高的运动稳定性和重复定位精度(±50nm),能满足薄膜厚度、关键尺寸检测等高端设备的严格要求。

气浮平台采用特殊设计降低热膨胀系数,在高速运行下仍能保持稳定性,可准确识别晶圆内部缺陷。系统集成电机设计、平台机械结构、电气控制、隔震系统和软件算法,提供全方位定制化解决方案。这种超精密检测平台特别适合检测芯片制造中几十层薄膜结构的厚度和均匀性,这些参数直接影响晶圆成像处理结果和最终产品良率。

创新检测技术与应用案例

瞬态光谱成像技术

针对第三代半导体碳化硅(SiC)晶圆的检测挑战,创锐光谱公司开发了基于**瞬态光谱技术**的SiC-MAPPING532系统,实现了国际首创的碳化硅晶圆质量大面积成像检测。该系统采用超快瞬态吸收光谱原理,通过高能、高频激光激发晶圆,利用高速相机捕捉少子寿命分布图像,可检测4-8英寸SiC晶圆中的点缺陷浓度及分布。

SiC-MAPPING532系统具有**100μm空间分辨率**和**15ns时间分辨率**,支持非接触式快速检测,整机自动化程度高,具备晶圆转运、测试、数据处理和一键报告功能。相比传统微波电导率点扫描方法,该系统在检测效率、精度和信息化程度上实现了质的飞跃,解决了SiC晶圆缺陷浓度高、检测难度大的行业痛点。

红外热成像技术

红外(IR)热成像技术在半导体制造过程中扮演着重要角色,主要用于监测晶圆加工时的**温度分布**均匀性。Optris公司的IR摄像机和高温计可精确测量物理气相沉积(PVD)、化学气相沉积(CVD)等工艺中的晶圆温度,确保薄膜沉积质量。

在快速热退火(RTP)过程中,IR温度测量能实时监控晶圆热预算,防止过热或加热不均导致的缺陷。这项技术面临的挑战包括不同材料的发射率变化、热梯度影响以及环境热干扰等,需要通过精密校准和算法补偿来保证测量准确性。

*图3:红外热成像技术在半导体晶圆工艺温度监测中的应用*

技术发展趋势与未来展望

硅晶圆内部检测技术正朝着**更高灵敏度**、**更快速度**和**更智能化**的方向发展。人工智能算法的引入正在改变传统检测模式,如通过机器学习分析FT-IR光谱数据,可以自动识别杂质类型并预测其对器件性能的影响。多模态融合检测成为新趋势,结合FT-IR、椭偏仪、光致发光等多种技术的数据,构建更全面的晶圆质量评估体系。

在线检测与**智能制造**集成是未来发展重点。克洛诺斯气浮平台等设备正与生产线直接集成,实现实时质量监控和工艺闭环控制。同时,检测设备的紧凑化和低成本化将推动技术普及,如珀金埃尔默的FT-IR系统已实现从研发到生产的全流程覆盖。

随着第三代半导体如碳化硅的兴起,针对宽禁带材料的**专用检测技术**需求激增。创锐光谱的瞬态光谱成像技术为SiC晶圆检测提供了创新解决方案,未来有望进一步扩展到氮化镓(GaN)等其他新型半导体材料。量子传感等新兴技术也可能为原子级缺陷检测带来突破。

标准化和**数据共享**是行业面临的挑战。不同厂商的检测设备数据格式和分析方法各异,建立统一的质量评估标准和数据库将有助于提升产业链协同效率。可以预见,硅晶圆内部检测技术将持续创新,为半导体产业向更小节点、更高性能发展提供坚实保障。